燕物産株式会社 工場見学ツアー オーディオガイド(日本語)

ようこそ!燕物産の工場見学ツアーへ。

このガイドはセルフ再生式になっており、現場の各作業場や機械には番号が振られています。

見学の際には、割り振られた番号の再生ボタンを押してください。該当する工程の解説が流れ、見ている作業とナレーションがリンクします。

少し耳を傾けながら、目の前の機械や職人の姿と重ねてご体感ください。

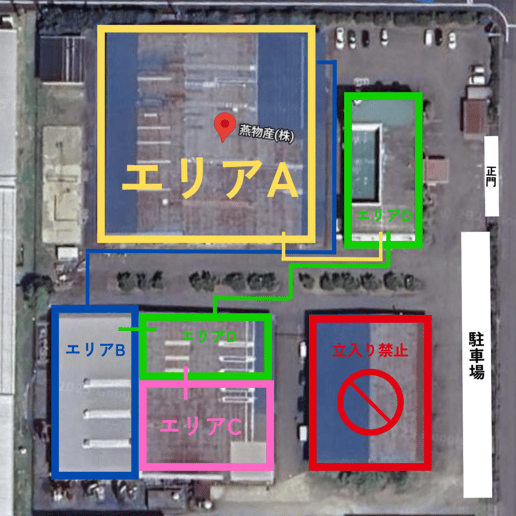

≪皆さまへ大切なお願い≫

・工場内は機械音が大きいため、音声ガイドの音量を上げてご利用ください。(イヤホンを使用する場合は、安全のため必ず片耳でご利用ください。)

・工場内は危険ですので、スタッフの指示に必ず従ってください。

・撮影は原則禁止となっております。撮影可能エリアのみでお楽しみください。

・勝手に機械や製品に手を触れないでください。

・立ち入り禁止区域や見学不可区域には入らないようお願いいたします。

・足元が滑りやすい場所や段差がありますので十分にご注意ください。

・ルールを守れない方には社員からお声がけさせていただき、見学を中断していただく場合があります。ご了承ください。

≪本プロジェクトについて≫

「(仮)ユニバーサルファクトリー(オーディオガイド)」は、来場者一人ひとりの体験が、製品の見方や選び方を変え、ひいては地域と産業の未来に届くことを目指し、燕物産株式会社が独自に企画・開発・制作した工場体験プログラムです。本プログラムに含まれる構成、シナリオ、音声データ、テキスト、演出方法、ならびに体験設計の一切は、著作権法および関連する知的財産権により保護されています。これらについて、無断での録音・録画・複製・翻案・頒布・公衆送信・翻訳、ならびに類似プログラムの模倣的制作や商業利用を固く禁じます。違反があった場合には、著作権法その他の関連法令に基づき、法的措置を講じることがあります。現在は試験運用として特別に公開しており、知的財産に関する権利申請も順次進めております。燕物産ならではの体験価値を安心してお楽しみいただけるよう、皆様のご理解とご協力をお願い申し上げます。

※For the English version, please click here.

※如需中文版本,請點擊這裡。

≪オーディオガイドの再生時間≫

工程のみ:12分17秒

工程+小話:24分24秒

▶マークは弊社専務の小話(サイドストーリー)です。工程と工程の合間に、是非お楽しみください。

ようこそ、成形工場へ 【エリアA】

▶S1.スプーンの原点

最初にご覧いただくのは、材料であるステンレスの金属板から、カトラリーの形をつくる成形工程です。

この工場からは、毎月およそ15万本のスプーンやフォークが生まれています。製造ラインは2つ。

1つは100年以上前から受け継がれてきた職人の手仕事による手動ライン。そして、もう1つはロボットアームを使った自動ラインです。

基本的な流れは同じですが、加工できる素材の種類や、デザインの自由度に違いがあります。硬く冷たい金属の板に、機能美が吹き込まれていく様子を。

そして、繊細な作業を効率よく進める、職人の姿にご注目ください。

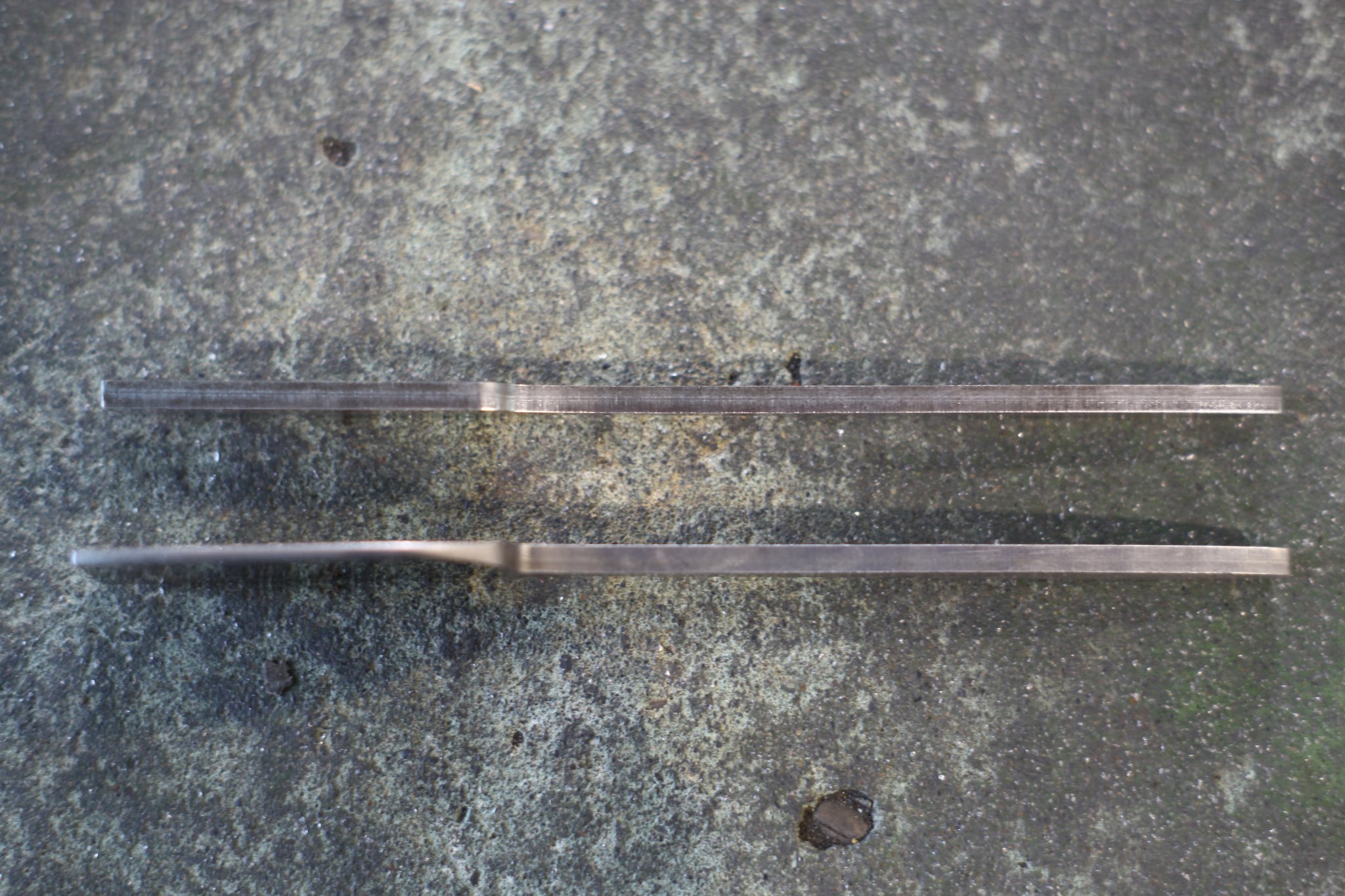

P1. 材料切断(マス切り)

番号P1、“材料切断”の工程です。

燕物産のカトラリーは、この高品質なステンレスから生まれます。10トンを超えるステンレスのコイルから必要な分だけ切り出し、1辺1メートルほどの長方形の板に加工します。

さらに、スプーンやフォークの大きさに合わせて、小さな長方形の板へと切断していきます。この作業を、「マス切り」と呼びます。歩留(ぶど)まりよく、無駄が出ないように、寸法は綿密に計算されています。

切断機が響かせる “カチャン” という硬質な音。これは、鋭い刃が正確にカットできている証です。

熟練の職人は、その音や刃の感触から、わずかな誤差さえも感じ取ります。もし切断が正しく行われなければ、切断面に凹凸が残り、後の工程に支障をきたします。

ここから、1本のカトラリーの物語が始まるのです。

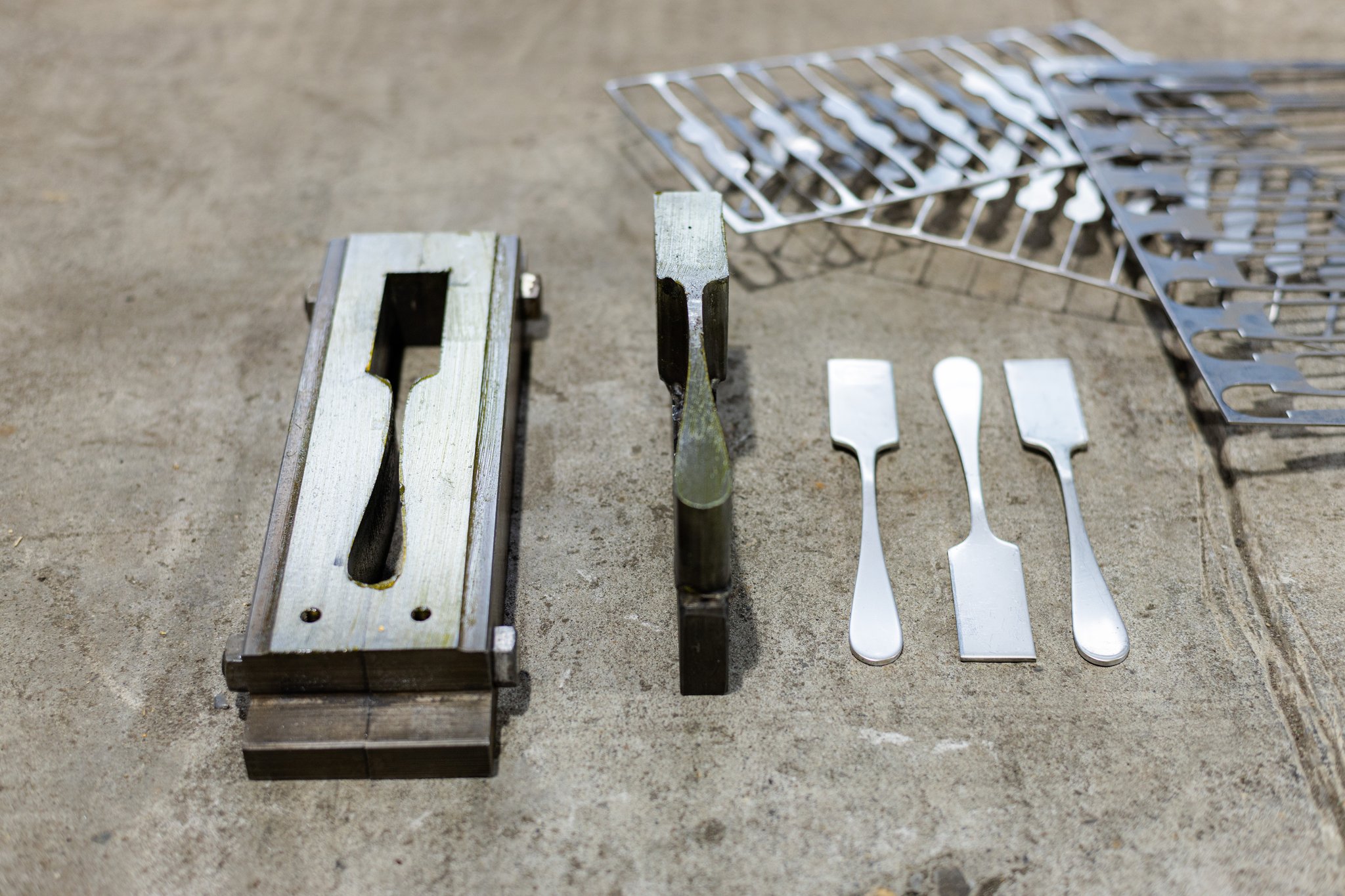

P2.地抜き(じぬき)

番号P2、“地抜き”の工程です。

ここでは、板から効率よく、スプーンやフォークの形を打ち抜きます。互い違いに配置して抜くことで、無駄なく、より多くの本数を打ち抜くことができます。

ぜひ、「地抜き」の屑にもご注目ください。限界まで使いきる、その工夫と職人技を感じていただけるはずです。金型に板がセットされ、プレスされる瞬間。鋭い “バツン” という音とともに、スプーンのシルエットが浮かび上がります。まだ平たい形ですが、ここで初めて、ハンドルの輪郭が生まれるのです。

前の工程、材料の切断と同じように、適切に打ちぬかれていないと、破断面に凹凸やねじれ、歪みが残り、美しいカトラリーには仕上がりません。

成形を担当する職人たちはこう語ります。「地抜きの精度で、不良率はすべて決まる。後戻りできない、大事な工程だ」と。

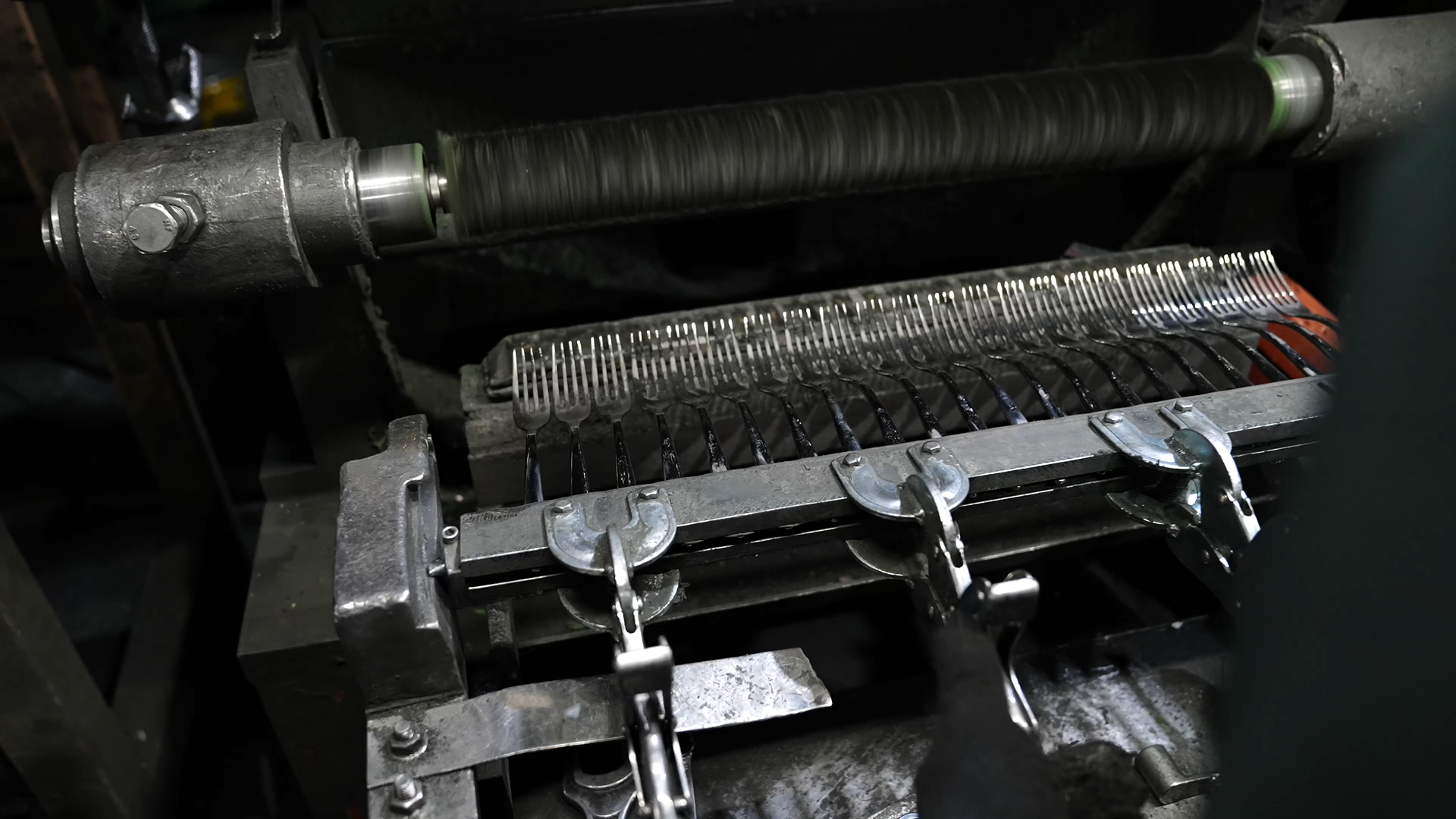

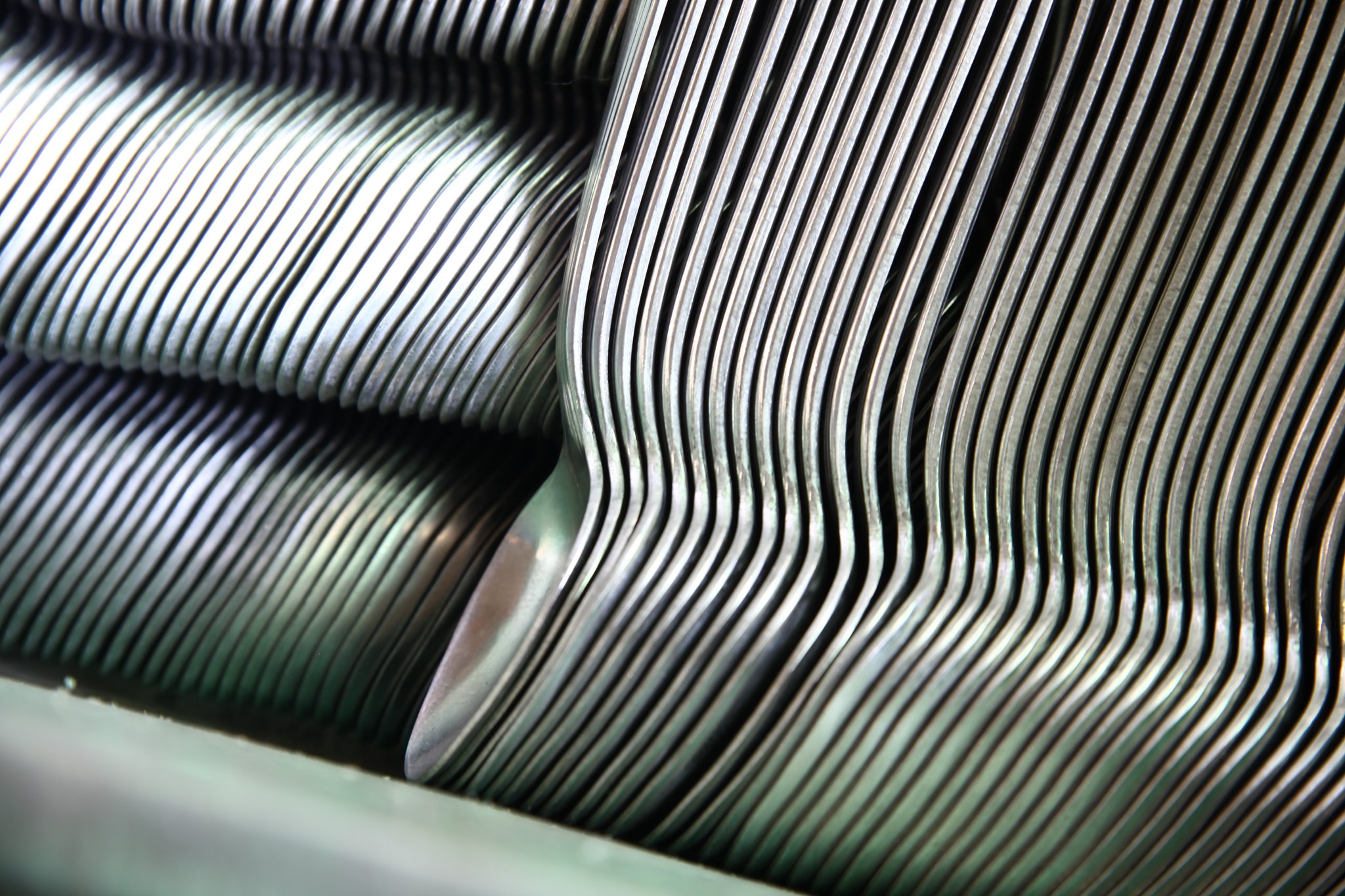

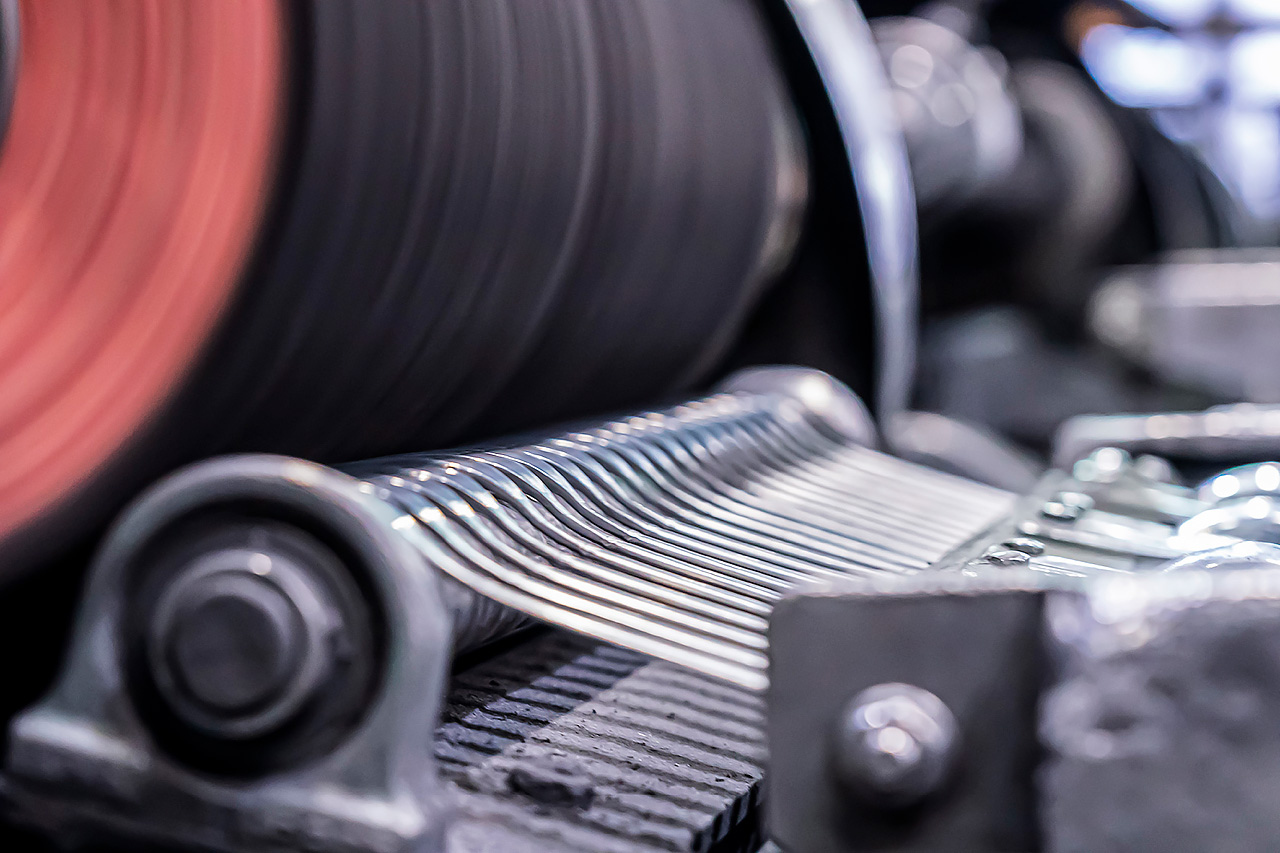

P3.ロール

番号P3、“ロール”の工程です。

ローラーで金属を延ばし、スプーンのすくう部分――ヘッドの形を、徐々に薄く広げていきます。掬いやすさや、口に含んだときの心地よさは、この工程で決まっていきます。聞こえてくるのは、ダン、ダン、ダン……とリズムを刻む音。そして、シャリシャリと擦れる独特の響きです。

職人たちは、その音や、手に伝わるわずかな抵抗感から変化を見極め、ローラーに通す回数や圧延(あつえん)の段階を調整していきます。一見同じに見えるステンレス材も、製造ロットや、その日の気温によって硬さや伸びやすさが異なります。

雪深い冬の時期には、加工の前に灯油ストーブで金属を温める姿も見られます。ロボットアームよりも素早く、目にもとまらぬ速さで加工していく職人の技に、どうぞご注目ください。

数回に一度、金属の表裏をひっくり返しているのにお気づきでしょうか。音と手の感覚だけで、マイクロ単位の厚さの変化を見抜き、正確に仕上げていくのです。都度チェックする必要もなく、所定の厚みに仕上がったカトラリーが積み上がっていく――。それは、熟練の技だからこそ実現できる光景です。

▶S2.薄さの秘密

実は、カトラリーのヘッド部分をどこまで薄く伸ばすと食べやすいのか――これは、カトラリーが誕生してから300年にわたる経験の積み重ねで、最適解が導かれたといわれています。燕物産では、最大5ミリ厚の材料を使いますが、スプーンの先端は、メインのお食事サイズで1.5ミリ、デザートやコーヒースプーンは1.2ミリ、フォークの先端は1.8ミリまで薄くのばしていきます。

この薄さの指定は、業界の“暗黙のルール”。図面には書かれていませんが、長年の経験と職人の勘で、言わずとも自然に守られています。

食べやすさのポイントは、先端にいくほど薄くなること。ヘッドの厚みの変化が、とても重要です。しかし、ローラーの回転する二つの金属筒は並行に回っています。普通に加工すれば、同じ厚みになるはずです。では、どうやって厚みの変化をつくっているのか――。そこは、企業秘密。職人の手と経験だけが知る、見えない工夫の世界なのです。

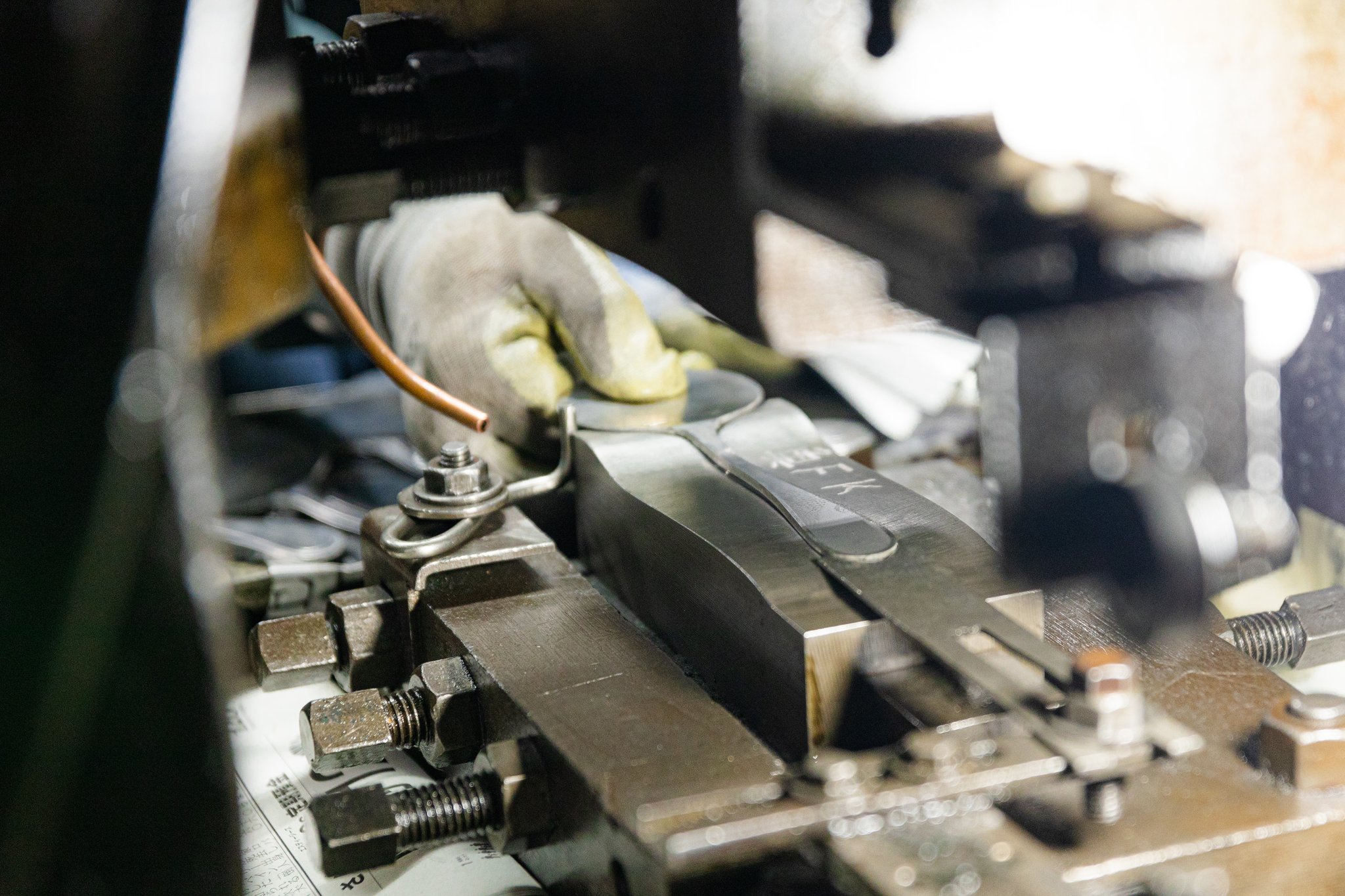

P4.半切り

番号P4、”半切り”の工程です。

ここでは、プレスによって、スプーンの最終的なシルエットを打ち抜きます。この瞬間、初めて――「あ、スプーンだ」「これはフォークになるんだ」と、形がはっきりとわかるようになります。この工程は、いわば“これまでの加工の答え合わせ”。切断面に凹凸があったり、金属に捻じれや厚みの不具合が残っていたりすると、正しく加工できません。最悪の場合、完全な不良品となり、製品にならないのです。

運がよければご覧いただけるでしょう。職人が工程見本と重ね合わせ、横からじっと形を見つめ答え合わせをしている姿を。そこには、確かな眼と熟練の感覚が息づいています。

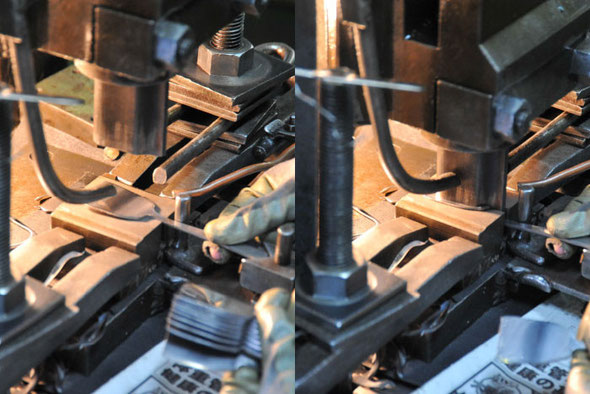

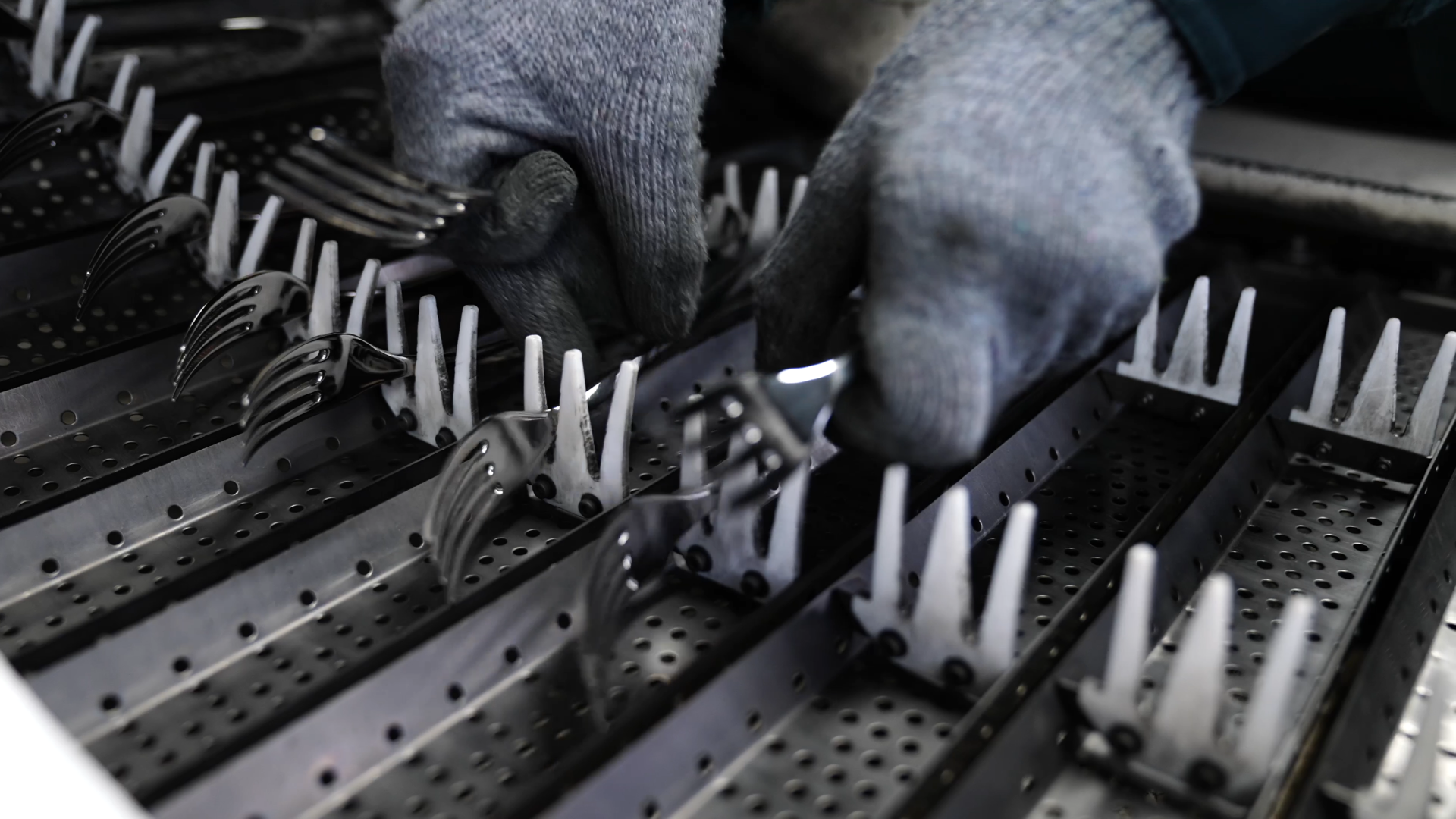

P5.刃抜き

番号P5、”刃抜き”の工程です。

ここでは、プレスによってフォークの刃をつくっていきます。フォークのヘッドは、1度のプレスで形が完成する――そう思われがちです。しかし実際には、半切りでシルエットをつくったあと、2回に分けて加工していきます。

刺さりやすい細さを実現するためには、手間がかかっても、刃の捻じれや欠けを防がなくてはなりません。まず1回目のプレスで両サイドの刃を。そして2回目で中央を打ち抜き、ようやく完成するのです。単純に工程数は2倍になります。たとえば1万本を製造する場合――刃抜きだけで、2万回もペダルを踏むことになります。1本1本のフォークに、地道な積み重ねが込められているのです。

▶S3.フォークの刃は、なぜ4本?

NHK人気番組「チコちゃんに叱られる!」から依頼を受け、私たちはフォークの使いやすさを検証するための特別なフォークを制作し、理由を突き止めました。

フォークが誕生したのは、なんと古代エジプト文明。当時は刃が2本で、鍋の中の材料を探したり、食材を刺す調理道具でした。食事に使われるようになったのは11世紀ごろ、ビザンチン帝国を起点にヨーロッパ中に広がります。18世紀になると、使いやすさから3本刃が主流に。そしてイタリア、ナポリのフェルディナンド王の指示で、スパゲッティを上手に食べるための4本刃フォークが開発されました。当時、スパゲッティは庶民の食べ物で手づかみが基本。宮廷で上品に食べるため、側近に“巻きやすいフォーク”の開発を命じたのです。こうして誕生した4本刃フォークは、スパゲッティ以外の料理にも使いやすく、貴族から庶民まで広く普及しました。

なお、私たち燕物産では、独自に3本刃のパスタ専用フォークも開発しています。先端が広がる特殊形状で、よりスパゲッティを巻きやすく工夫されています。

P6.柄押し

番号P6、”柄押し”の工程です。

柄押しでは、持ちやすさや使いやすさに直結するハンドルの立体成形。そして、デザインを表現するための凹凸、材質表記などの刻印をつけます。この工程は表と裏を一度に加工します。細かな模様をほどこし、押し出される金属や力を上手く分散させる精密な金型によって支えられている工程です。手に馴染むよう破断面の角や縁を丸め、後工程の研磨工程で仕上げやすいように、下準備をする工程でもあります。手と足と別の動きをしながら、リズムよく加工される様子にご注目ください。

▶S4.カトラリーを裏返してみる人は業界人!?

地元・燕のレストランでは、スプーンやフォークを裏返して見ている人を見かけるかもしれません。実は、ハンドルやヘッドの裏側には、材質や生産国、そして製造メーカーのロゴが刻印されているのです。

使いやすいカトラリーに出会ったときには、思わず裏側を見て確認してしまいます。まるで習慣のように。もし、お手元のカトラリーに「TBCL」の文字や桜のマークが刻まれていたら――それは燕物産の製品です。ぜひ、お料理が運ばれてくるまでのひととき、手に取ったカトラリーの刻印に注目してみてください。そこに、ものづくりの町・燕の証が隠れています。

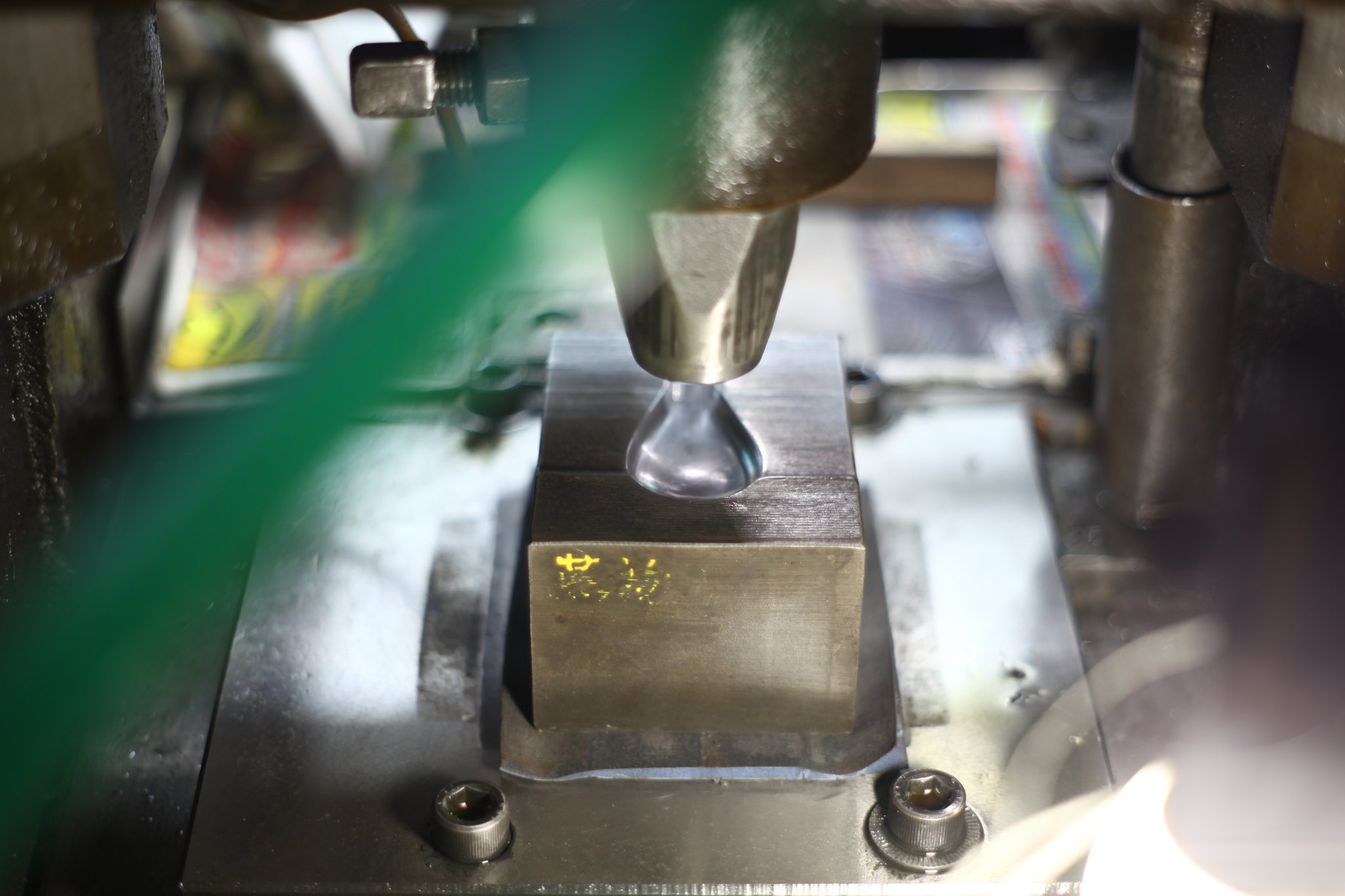

P7.ツボ押し・刃押し

番号P7、”ツボ押し”または”刃押し”の工程です。

スプーンやフォークのヘッド部分、“口に含む部分”を平面から立体に成形します。平面の板から劇的に変化する工程のため、繊細なコントロールが求められます。表側は金属が縮まり、外側は金属が伸びる変化。

失敗するとシワがよったり、波うったり、最悪割れてしまうことも。成形における最終工程。これまでの工程を正確につなげてきたか答え合わせになります。一見簡単そうに職人は加工していますが、最高級品である月桂樹を加工できるようになるまでに最低5年の経験が必要です。

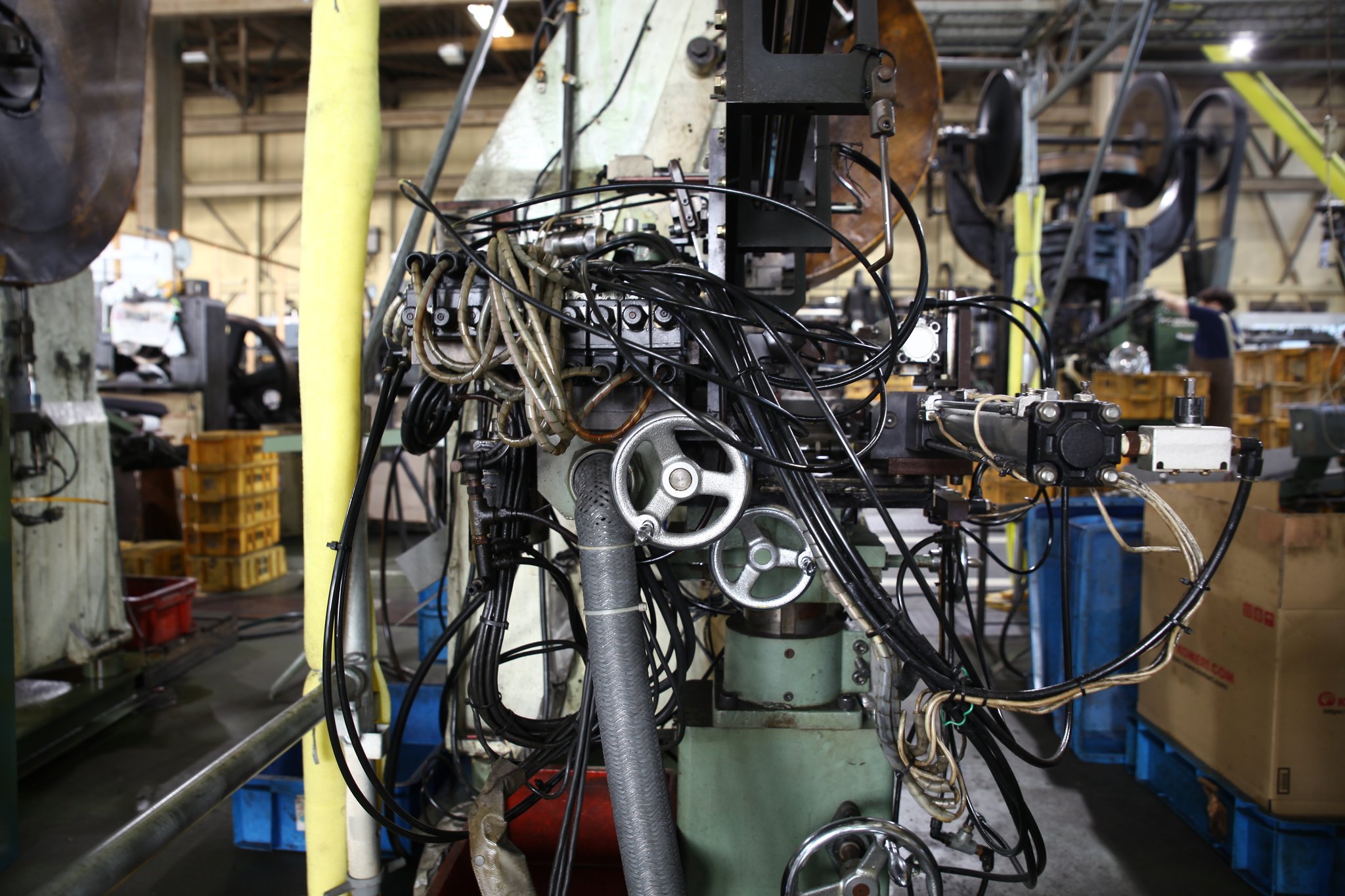

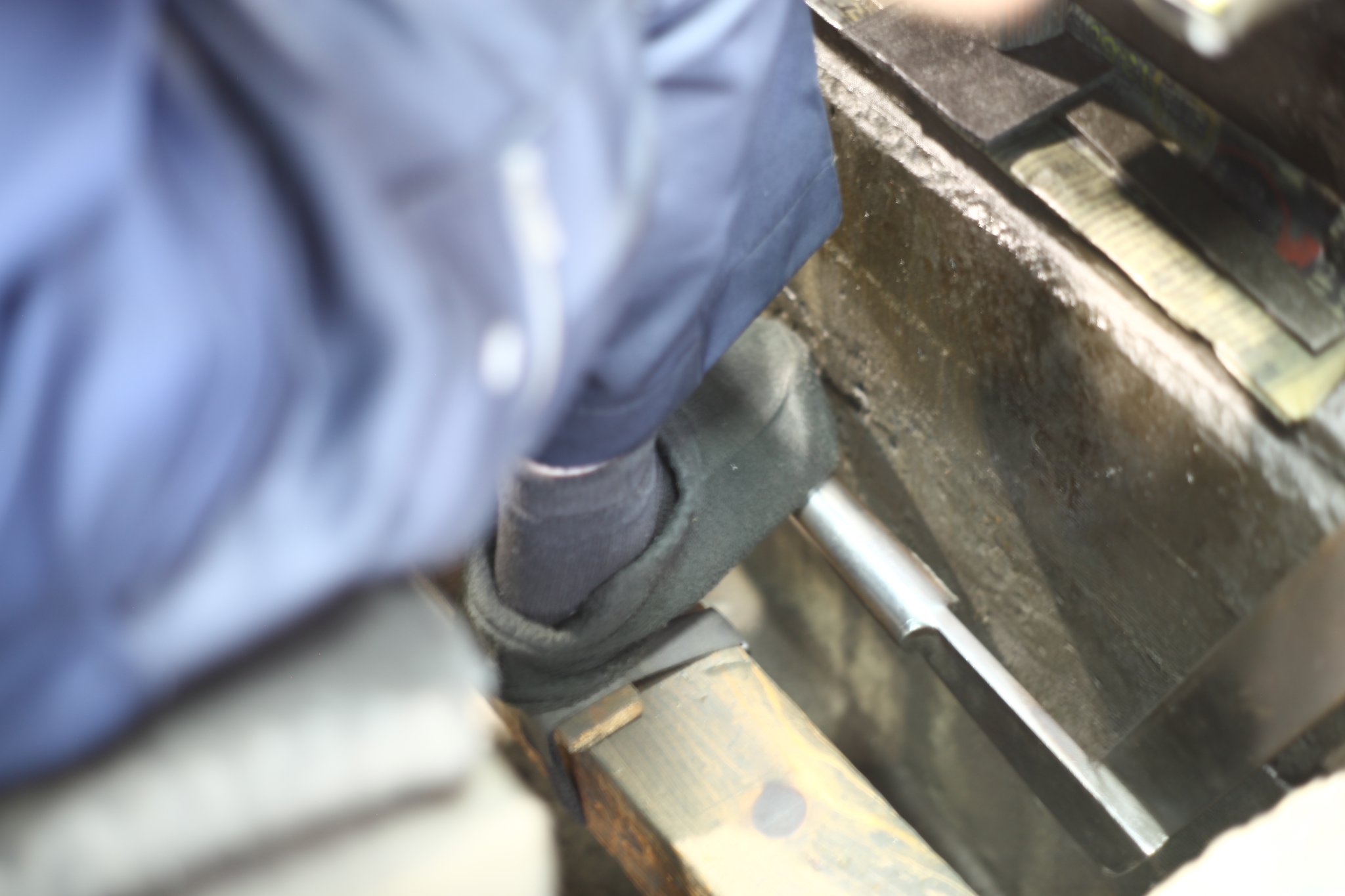

▶S5.職人が試されるフレキション

同じプレス工程でも2種類の機械を使い分けていることにお気づきでしょうか?半切り・刃抜き工程は”パワープレス機”を、柄押し・ツボ押し・刃押し工程は”フレキションプレス機”を使用しています。弊社のプレス機は1960~70年代に製造されたもの。新たにつくることは難しく、現存する機械を修理しながら使い続けています。

通常機械は、設定した同じ条件で常に動きます。スイッチを押せば、基本誰でも同じ圧力、スピードで加工ができます。しかし、フレキションプレス機は、動きが固定されない、職人の右足ひとつでコントロールする特殊な機械です。強く踏めば、強い負荷がかかります。ペダルを踏む深さ、強さ、タイミングなどで機械をコントロールします。職人は数本のカトラリーを使って調整したあと、狂いなく同じ動きをひたすら続けていきます。

ぜひ、手元だけでなく、職人の足元にもご注目ください。

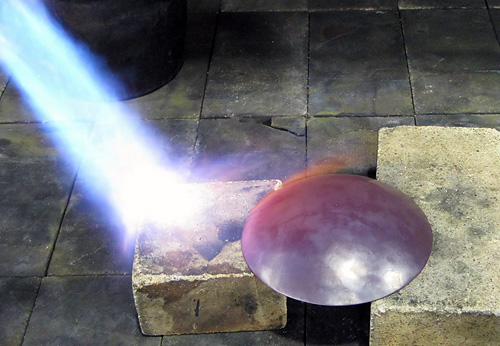

▶S6.実は、ご紹介した工程はごく一部

今回音声ガイドでご紹介している工程は13個。カトラリーを製造するための最低限の工程数になります。最高級品である月桂樹シリーズでは、36工程と倍以上の手間と時間がかかっています。

例えば【曲げ】工程です。 金型への負荷を軽減し、模様や立体造形を正確に再現する下準備。それだけでなく、手に持った時に自然にフィットする感覚を作ります。また、工程数が増えてくると金属は硬くなる「加工硬化」が発生し、加工が難しくなっていきます。高熱で焼くことで強制的に金属の組成を変化させ柔らかくさせる【焼鈍(しょうとん)】という工程もあります。※焼鈍の写真は参考画像です

ようこそ、研磨工場へ 【エリアB】

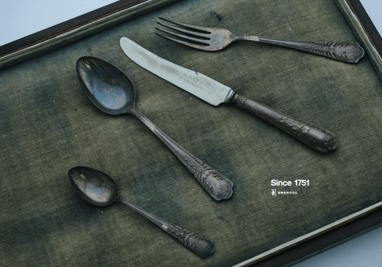

▶S7.カトラリーが輝く前の姿

成形工場【エリアA】から研磨工場【エリアB】へ移動すると、どうでしょうか。聞こえてくる音や油の匂い、職人の姿まで、まるで別の世界のように感じられます。

燕三条地域は分業で有名で、完成品になるまでに複数の企業が協力することが一般的です。1本のスプーンでも、成形専門の会社、研磨専門の会社、洗浄・検品・包装専門の会社がそれぞれ関わります。燕物産は、日本で初めてのカトラリー専門メーカーとして、一貫生産が可能な強みを持っています。材料から出荷まで、工場全体を見学できるのはこの地域でも珍しいことです。

研磨工程を見る前に、成形されたカトラリーに触れてみましょう。側面は凹凸があり、ヘッドはザラザラで、表面には加工による擦り傷が残っています。これからご覧いただく研磨工程で、このカトラリーが滑らかで持ちやすい姿に変わっていきます。

P8.側面研磨(手研磨)

番号P8、”側面研磨”の工程です。

ここでは、スプーンやフォークの側面を磨きあげる工程をご覧いただけます。何本かを束ねて持ち、高速回転する研磨機に押し当てると、金属の側面が少しずつ輝きを増していきます。この作業は、燕のものづくりを象徴する、まさに真骨頂。

いまも機械化されず、職人の手で行われているのは、カトラリーの使いやすさに直結する、大切な工程だからです。布製のバフと研磨剤。その組み合わせを変えながら、1本1本、鏡のように磨き上げていきます。高級品になるほど工程は増え、仕上がりの精度も高まります。最後には、自分の顔が映り込むほどの輝きが現れます。

▶S8.研磨とは削ること

文字にすると当たり前に思えるかもしれませんが、カトラリーの表面をほんのわずか削り取ることで、美しい輝きと持ちやすさ、そして口当たりのよさが生まれます。職人たちは、あたりまえのように効率よく磨きあげているように見えますが、実際はとても繊細で難しい作業です。

模様や裏側の刻印を消してしまわないよう、力のコントロールには細心の注意が必要です。同じ場所を磨きすぎると、そこだけ凹んでしまうため、常に全体を動かし続けながら仕上げます。

さらに、ナイフのように角が鋭くならないように丸みをつける技術も欠かせません。指の力だけでは一日とても持ちませんので、膝を支えにしながら、全身を使って作業しているのです。

ぜひ、職人たちの手元にもう一度注目してみてください。その一つひとつの動きの中に、長い経験と技術が込められています。

P9.表面研磨(自動研磨)

番号P9、”自動研磨”の工程です。

大きなクリップに、10本から20本のスプーンやフォークをまとめて挟み、計8台の研磨機で磨きをかけていきます。手前の6台ではヘッド部分を、奥の2台ではハンドル部分を担当。まるでバトンリレーのように受け渡されるたび、カトラリーは少しずつ輝きを増していきます。形状は製品ごとに異なり、ヘッドの深さやハンドルのカーブに合わせて微妙に調整が必要です。磨き残しを防ぐために、職人は作業を進めながら仕上がりを確認し、圧力を加減しながら磨き上げます。

ときには力強く押し当てる姿に、経験と勘が息づいています。

まだまだ続く、洗浄・検品工場へ 【エリアC】

▶S9.一生ものへと仕上げる最後の工程

成形や研磨を経て、美しく整えられたカトラリー。

いよいよ最終エリアへとたどり着きました。

ここでは、安心してお客様に使っていただけるように、最後の仕上げが行われます。大量生産品であっても、そして1本数万円の最高級品であっても、すべてが流れ作業ではなく、妥協なく1本ずつ丁寧に洗浄と検品を受けていることです。どうぞ、周囲の棚にご注目ください。ここに並んでいるのは、厳しい品質基準をクリアした良品在庫です。

そして、燕物産を代表する【月桂樹】シリーズ。世界中の食文化に対応できるよう、大小さまざまなサイズや形状を揃え、その種類は42にも及びます。一本一本が、日々の食卓やレストランのテーブルで、世界中の人々に使われています。

P10.洗浄

番号P10、”洗浄”の工程です。

研磨工程で美しく輝くカトラリーですが、実は表面に薄く研磨剤や細かな金属片が付着しています。15分ほど超音波と溶剤でしっかり洗浄していきます。弊社はカトラリー専用の洗浄機を導入しました。傷つかないように、1本1本丁寧にレーンに入れていきます。タイミングが良ければ、左奥の機械研磨場からぴかぴかになったカトラリーがベルトコンベヤーで運ばれてくる様子をご覧いただけます。機械にそって奥にお進みください。洗浄機からでてきた、出来たてのカトラリーがご覧いただけます。覗き込んだ自分の顔が映り込む、鏡のような仕上がりです。なお、約75℃の条件下で洗浄されています。出来立てのカトラリーは、とても熱いので持たないようにお気を付けください。

P11. 検品

番号P11、”検品”の工程です。

私たちのカトラリーは、皆さまの手に触れ、口に入るものです。だからここでは、大量生産品もすべて、1本ずつの全数検品を行っています。職人はまず目で確かめ、つづいて手で触れて異常を探します。約0.02mm、髪の毛よりも細い穴までも見つけ出す――その厳しさが品質を支えています。不良が見つかれば、素早く赤ペンで印をつけ、手磨きや機械研磨、洗浄へ戻します。合格するまで、何度でも工程を繰り返す。

ここで守られているのは、安全と信頼です。

皆さまの食卓に安心を届けるための、最後の大切な確認です。

P12.包装

番号P12、”梱包”の工程です。

合格品は輸送時の振動で傷が付かないように丁寧に包装され、商品として完成します。業務市場への出荷は基本12本単位の1ダースで1箱に詰められていきます。いま目の前で箱に収められている姿が、皆様の手元に届くその姿なのです。

いよいよ完成。出荷へ! 【エリアD】

P13.出荷

番号P13、”出荷”です。

包装を終えたスプーンやフォークは、ついに完成品として出荷の準備が整います。箱に詰められた製品は、日本全国、そして世界各地の食卓へと旅立っていきます。燕物産のカトラリーは、国内の一流ホテルや、海外のラグジュアリーホテル。さらに、有名テーマパークやファミリーレストラン、ファーストフード店でも使われています。

110年以上にわたり、私たちの製品は数えきれない食卓に届けられてきました。きっと皆さんのお手元にも、私たち燕物産のカトラリーがあるのでは、と誇りをもって思っています。

▶S10.私たちがつくるカトラリーとは

私たちが作るカトラリーは、生涯を通して皆さまの食卓に寄り添うものです。日本では箸文化が中心ですが、赤ちゃんが初めて口にするご飯には、スプーンが使われます。年齢やライフステージの変化とともに、買い替えるタイミングがやってくるかもしれませんが、カトラリーは一生ものです。その時、わたしたち燕物産のカトラリーを思い出していただけたら、とても嬉しいです。私たちはこれからも、皆さまの「いただきます」のそばで、人生を豊かにする食の時間を支えていきます。

P14.完成品

番号P14、”完成品”です。

冷たく硬いステンレスの板から生まれたとは思えない、あたたかみと輝き。いま目の前には、その完成品が並んでいます。どうぞ手に取って、実際に触れてみてください。すくってみる、巻いてみる――日常のしぐさを試すだけで、使いやすさやなめらかさを実感していただけるでしょう。そして細部に宿る職人技を、肌で感じていただけるでしょう。

それこそが、燕物産が世界に誇るものづくりの答えです。

お疲れさまでした!これで燕物産の工場ツアーは終了です。

最後までお聞きいただき、ありがとうございました。

日本有数のものづくりの町、燕市。その長い歴史のなかで培われた金属洋食器の技術は、今も息づき、職人の誇りとともに受け継がれています。ベテラン職人から若手へと、世代を超えて日々技術継承に取り組んでいます。ご覧いただいたように、1つのカトラリーには、創業時から続く職人の技と想い、工場全体のチームワークが込められています。ぜひ製品を実際に手で触れて、その輝きや重み、そして長く使い続けられる確かな品質を感じてみてください。

燕物産のカトラリーは、一生ものとして大切に使っていただける道具です。

末永く皆様の日常に寄り添い、その存在が豊かな食卓を彩ることを願っております。

最後に、新たな挑戦(仮)ユニバーサルファクトリー。オーディオガイドを制作した、専務取締役の捧です。楽しんでいただけましたか?

「ものづくりの日常を希釈することなく、誰でも没入体験を楽しんでいただくためには。ストレスなくシームレスに非日常を認識できる方法を。」と模索し辿り着いた答えです。歴史や商品に関する小話、ベテラン職人のインタビューなど、まだまだお伝えしたいコンテンツがあります。何度来ていただいても、新たな発見がある、そんなコンテンツに育てていきたいと思っています。どうぞ、今後の燕物産にご期待ください!

また来年、みなさまにお会いできることを楽しみにしております。

本日は、燕物産の工場見学にお越しくださり誠にありがとうございました。

© 燕物産株式会社 2025 All rights reserved.

本オーディオガイドは、ものづくりをより深く伝えるために独自に制作したものです。 体験の価値を守るため、無断での複製や再利用等はご遠慮ください。

2013 Copyright(C) tsubame bussan All rights reserved