燕物産株式會社 工廠參觀導覽(中文繁體)

歡迎光臨!參加燕物産的工廠參觀導覽。

本導覽採自助播放模式,現場各作業區及機械均標有編號。

參觀時,請按下對應編號的播放按鈕。相關工程的解說將開始播放,使您所見的作業與旁白同步。

請稍微傾聽,同時將目光與耳朵對準眼前的機械與職人身影,親身體驗製作過程。

≪給各位的重要提醒≫

・工廠內機械聲音較大,請調高音量使用語音導覽。(使用耳機時,為安全起見請務必單耳使用。)

・工廠內存在危險,請務必遵從工作人員的指示。

・拍攝原則上禁止,僅在允許拍攝區域內拍攝。

・請勿隨意觸碰機械或產品。

・請勿進入禁止入內或不可參觀區域。

・地面可能濕滑,或有高低差,請小心腳下。

・如無法遵守規則,工作人員將進行提醒,並可能中斷參觀,敬請理解。

≪關於本專案≫:著作權與智慧財產權聲明

「(暫定)Universal Factory(音頻導覽)」由燕物產株式會社獨立企劃、開發與製作,旨在透過每一位來訪者的體驗,改變其對產品的觀看與選擇方式,進而影響並貢獻於地區與產業的未來。本計畫所包含之所有內容——包括架構、腳本、音頻資料、文字、演出方法,以及整體體驗設計——均受著作權法及其他相關智慧財產權之保護。任何未經授權之錄音、錄影、複製、改作、散布、公開傳輸、翻譯,或模仿性之類似程式之製作及商業利用,皆嚴格禁止。

若有侵權情事發生,將依據著作權法及其他適用法規採取法律行動。請注意,本計畫目前以試行方式特別公開,相關智慧財產權之申請亦正逐步推進中。

為使各位能安心享受唯有燕物產所能提供之獨特體驗價值,懇請理解與配合。

≪音頻導覽播放時間≫

僅流程:11分19秒

流程+小故事:22分5秒

▶ 標記為本公司專務的小故事(側面故事),請於工程間隙欣賞。

© 燕物産株式會社 2025 版權所有

本語音導覽為深入傳達製造過程而自主製作。為維護體驗價值,請勿未經許可複製或重製使用。

歡迎光臨成形工廠【區域A】

▶S1.湯匙的起點

首先要參觀的是,將原材料不鏽鋼金屬板塑造成餐具形狀的成形工序。

從這座工廠,每月大約生產15萬支湯匙與叉子。生產線共有兩條。

一條是承襲百年以上工藝傳統,由職人手工操作的手動生產線;另一條則是使用機械手臂的自動生產線。

基本流程相同,但可加工的材料種類及設計自由度有所不同。請仔細觀察,冷硬的金屬板如何被賦予功能美感。

同時,也請留意職人們高效率完成細膩作業的身影。

P1. 材料切割(分塊切割)

編號P1、"材料切割"工序。

燕物産的餐具源自這種高品質不鏽鋼。從超過10噸的不鏽鋼卷材中,切出所需部分,加工成邊長約一公尺的長方形板材。

接著,依照湯匙與叉子的尺寸,再切割成小型長方形板材。這個作業稱為「分塊切割」。為了提高良品率、避免浪費,尺寸經過精密計算。

切割機發出的「卡嗒」硬質聲響,是鋒利刀刃精準切割的證明。

熟練的職人能透過聲音與刀刃的觸感,察覺微小誤差。如果切割不正確,切面會產生凹凸,影響後續工序。

從此,一支餐具的故事便開始了。

P2.去底(沖壓去底)

編號P2、"去底(沖壓去底)"工序。

在這個工序中,將板材高效率地沖壓出湯匙與叉子的形狀。透過錯位排列進行沖壓,可最大限度地減少浪費,打出更多數量。

請特別留意「去底」留下的邊角料。這反映出職人如何巧妙利用材料,展現其技術與智慧。當板材置入模具並進行壓制的瞬間,伴隨尖銳的「啪嗒」聲,湯匙的輪廓浮現。雖然仍是平面形狀,但這裡首次形成了手柄的外形。

如同前一個切割工序,若沖壓不精確,破斷面會產生凹凸、扭曲或歪斜,將無法完成美觀的餐具。

負責成形的職人說:「去底的精度決定了不良率。這是一個無法回頭的重要工序。

P3.滾壓

編號P3、"滾壓"工序。

透過滾輪將金屬延展,逐步將湯匙的舀取部分——頭部——壓薄並拓寬。舀取的順手度以及入口時的舒適感,皆在此工序中決定。可聽到「砰、砰、砰……」的節奏聲,以及特有的「沙沙」摩擦聲。

職人透過聲音與手中感受到的微小阻力來判斷變化,調整滾輪通過的次數與壓延階段。看似相同的不鏽鋼材料,因製造批次或當日氣溫不同,硬度與延展性也有所差異。

在積雪深厚的冬季,甚至可見職人先用煤油爐加熱金屬後再加工。請留意這些比機械手臂更快速、幾乎看不見的職人技術。

您是否注意到,金屬每隔幾次就會翻面?職人僅憑聲音與手感,即可分辨微米級厚度變化,精準完成加工。不需每次檢查,經過精確滾壓後的餐具便會整齊堆疊——這正是熟練技藝才能實現的景象。

▶S2.薄度的秘密

其實,餐具的匙頭部分究竟可以壓延得多薄才最方便入口——據說這是自餐具誕生以來,三百年間經驗累積後得出的最佳解答。

在燕物產,我們所使用的材料厚度最高可達 5 毫米,但在拉伸加工後,大餐匙的前端會被壓至約 1.5 毫米,甜點匙或咖啡匙則約為 1.2 毫米,而叉子的尖端則壓薄至約 1.8 毫米。這些數值的規範,是業界的一種「默契規則」。雖然圖紙上沒有記載,但經過長年累月的經驗與職人的直覺,大家自然遵守著。

容易入口的關鍵,在於匙頭往前端逐漸變薄。這種厚度的變化極為重要。然而,滾輪所使用的兩個金屬筒是平行旋轉的,正常加工的話,厚度理應保持一致。那麼,厚薄的變化究竟是如何製造出來的呢——這正是企業機密。唯有職人的手藝與經驗,才能掌握這門隱而不顯的巧思世界。

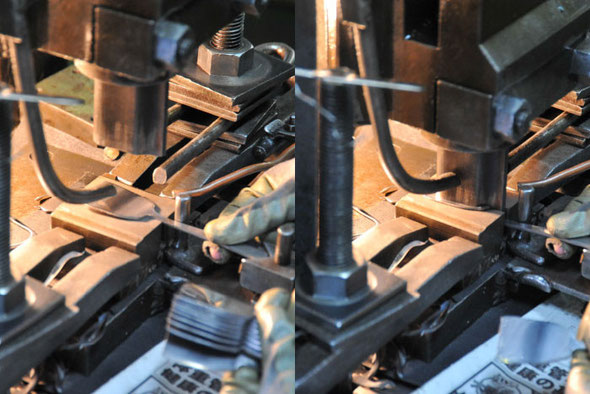

P4.半切割

編號P4、"半切割"工序。

在這個工序中,透過沖壓打出湯匙的最終輪廓。此刻,您第一次會清楚地看到——「啊,是湯匙」「這會成為叉子」——形狀變得明確。這個工序可說是「對過去加工的答案確認」。若切斷面有凹凸、金屬出現扭曲或厚度不均,將無法正確加工;最壞情況下,會成為完全不良品,無法成為產品。

若運氣好,您可能會看到職人將工序樣品與實件重疊,從側面仔細觀察比對形狀的畫面。在那裡,可以感受到他們精準的眼力與熟練的感覺。

P5.刃型沖壓

編號P5、"刃型沖壓"工序。

在這個工序中,透過沖壓打造叉子的刃部。許多人以為叉子頭部一次沖壓就完成,但實際上,在半切割完成輪廓後,還需分兩次加工。為了實現易於刺入的尖細度,即使費時,也必須防止刃部扭曲或缺口。第一次沖壓完成兩側的刃,第二次沖壓打出中央部分,才算完成。工程次數因此加倍。例如生產1萬支叉子,僅刃型沖壓就需踩踏踏板2萬次。每一支叉子,都凝聚了職人細心的累積努力。

▶S3.為什麼叉子有四齒?

應NHK人氣節目《Chico醬責罵你!》的委託,我們製作了特別叉子來檢驗其使用便利性,並找出原因。

叉子誕生於古埃及文明,當時為雙齒,用於鍋中尋找食材或刺取食物,是一種烹飪工具。約11世紀起,叉子開始用於餐桌,並從拜占庭帝國傳遍整個歐洲。到了18世紀,出於使用便利,三齒叉成為主流。而在意大利那不勒斯,費爾迪南多國王下令研發四齒叉,以便優雅地食用義大利麵。當時義大利麵是平民食物,基本以手抓食用;宮廷為了優雅進餐,命令側近開發「易於捲麵的叉子」。由此誕生的四齒叉,不僅適用於義大利麵,也適合其他料理,從貴族到平民廣泛普及。

此外,燕物産也自主開發了三齒專用義大利麵叉,尖端特殊拓寬設計,使捲取義大利麵更加便利。

P6.柄壓制

編號P6、"柄壓制"工序。

柄壓制工序主要進行手柄的立體成形,直接影響握感與使用便利性。同時,還會刻上凸凹紋路及材質標示等設計。此工序可同時加工餐具的正反面,由細緻紋樣與精密模具支撐,將被擠出的金屬與力量巧妙分散。

為了讓手柄更貼合手感,也會將斷面邊角圓滑化,便於後續研磨工序的完成,是一個重要的前置準備工序。請注意職人手與腳協調不同動作,以節奏感加工的過程。

▶S4.翻面檢查餐具的人,是業界人士嗎?

在當地燕市的餐廳,您可能會看到有人將湯匙或叉子翻面觀察。其實,手柄或湯匙頭的背面都刻有材質、生產國及製造商標誌。

當遇到使用便利的餐具時,人們會下意識地翻看背面確認,幾乎成為一種習慣。如果您手上的餐具有「TBCL」字樣或櫻花標誌——那就是燕物産的產品。請在等待餐點送上桌的空檔,留意手中餐具的刻印,那裡藏著燕這座製造之城的證明。

P7.凹槽壓制・刃部壓制

編號P7、"凹槽壓制/刃部壓制"工序。

在這個工序中,將湯匙或叉子的頭部,也就是「口部接觸部分」,從平面成形為立體。由於板材將產生劇烈變化,因此需要非常細緻的控制。金屬表面會收縮,外側則會拉伸。

若操作失誤,可能出現皺紋或波紋,最嚴重甚至會斷裂。這是成形工序的最後階段,也是對之前所有加工的驗證。雖然職人操作看似簡單,但要能加工最高級的「月桂樹」系列,至少需具備五年的經驗。

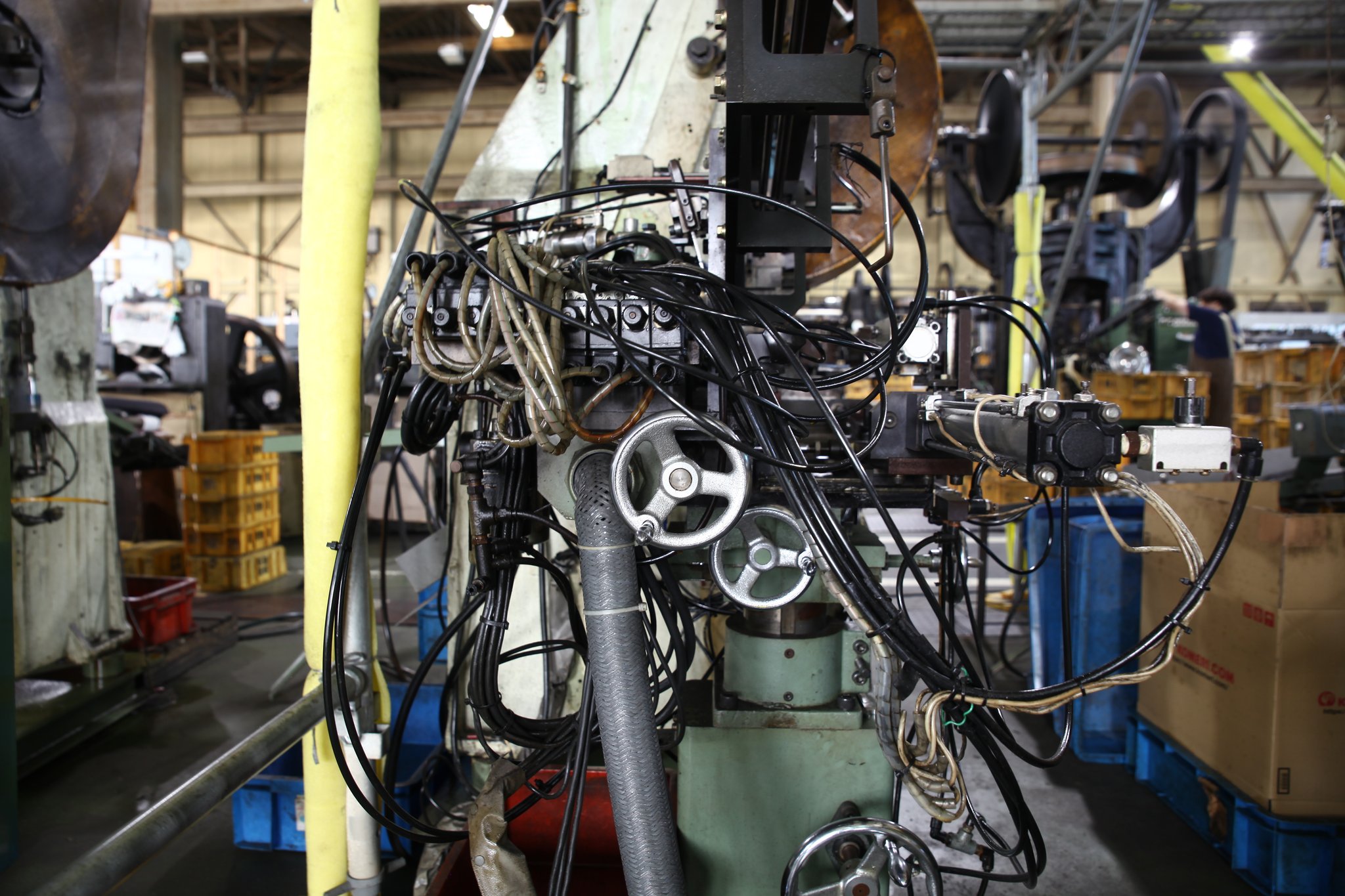

▶S5.考驗職人的彈性沖壓機(Flexion Press)

您是否注意到,即使是相同的壓制工序,也使用了兩種不同的機械?半切與刃部沖壓工序使用「動力沖壓機」,而柄壓、凹槽壓制及刃部壓制工序則使用「彈性沖壓機」。本公司的沖壓機多為1960至70年代製造,無法重新製造,因此需在維修現有設備的同時持續使用。

一般機械會在設定好的條件下固定運作。按下開關後,基本上任何人都能以相同的壓力與速度進行加工。然而,彈性沖壓機是一種動作不固定、完全由職人右腳控制的特殊機械。踏得越深,施加的負荷越大。職人透過踏板的深度、力度與時機來控制機械,並在用數件餐具進行調整後,持續以精準無誤的動作完成加工。請注意,不只要看職人的手,更要關注他們的腳步操作。

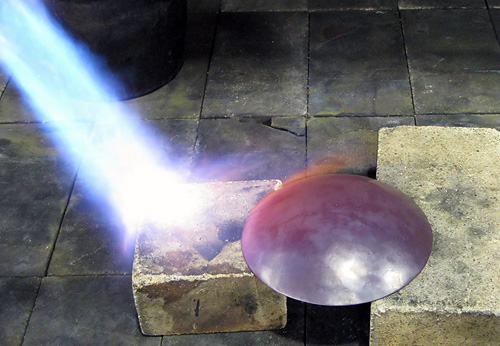

▶S6.其實,我們介紹的工序只是其中一小部分

本次音頻導覽中介紹的工序共有13個,這是製作餐具所需的最基本工序數量。而最高級的「月桂樹」系列則需經過36道工序,耗時與工序量都超過一倍以上。

例如【彎曲】工序。這個步驟除了減輕模具的負荷、準確呈現圖案與立體造型外,還能打造手握時的自然貼合感。此外,隨著工序增加,金屬會產生硬化現象,使加工更加困難。因此還有一道稱為【退火】的工序,透過高溫加熱強制改變金屬組成,使其變軟,便於後續加工。※照片僅供參考

歡迎來到研磨工廠【區域B】

▶S7.餐具閃耀前的樣貌

當您從成形工廠【區域A】移動到研磨工廠【區域B】時,會有什麼感覺呢?響起的聲音、空氣中油的氣味,甚至工匠的身影,都彷彿置身於另一個世界。

燕三條地區以分工著稱,通常完成一件成品需要多家企業的協作。即便是一支湯匙,也會分別由專門負責成形的公司、研磨的公司,以及洗淨、檢驗、包裝的公司參與製作。燕物產作為日本首家專門生產餐具的製造商,擁有從材料到出貨的一貫生產能力。在這個地區能夠參觀整個工廠流程,是非常罕見的。

在觀看研磨工程之前,先來觸摸一下已成形的餐具吧。側面有凹凸不平,湯匙頭部粗糙,表面還留有加工造成的擦痕。透過接下來的研磨工程,這些餐具將被打磨得光滑且易於握持。

P8.側面研磨(手工研磨)

編號P8、"側面研磨(手工研磨)"的工程。

在這裡,您將看到湯匙與叉子的側面被打磨的過程。工匠會將幾支餐具捆在一起,按壓在高速旋轉的研磨機上,金屬側面會逐漸閃現光澤。這一作業正是燕地製造工藝的精髓所在。

至今仍未機械化,而完全由工匠手工完成,因為這個步驟直接影響餐具的使用舒適度。工匠會依據布製拋光輪與研磨劑的不同組合,逐支餐具精細打磨至如鏡面般光亮。高級品的研磨步驟更多,完成度也更高,最終呈現出足以映照出自己臉龐的光澤。

▶S8.所謂「研磨」,就是將表面微量地磨削掉。

乍看文字或許覺得理所當然,但正是透過將餐具表面微微磨去一層,才賦予它美麗的光澤、舒適的手感,以及良好的口感。職人們看似理所當然地高效率拋光,實際上是一項極其細緻且困難的工作。

為了不損壞模樣或背面的刻印,力道的控制需格外小心。若同一處磨過頭,該處就會凹陷,因此他們必須不斷移動整體來完成拋光。

此外,為避免像刀刃般鋒利,也必須精準地賦予圓潤感。光靠手指的力量一天是無法完成的,因此職人以膝部作支點,全身協同操作。

請再次留意職人的雙手吧。在每一個動作中,都凝聚了長年的經驗與技術。

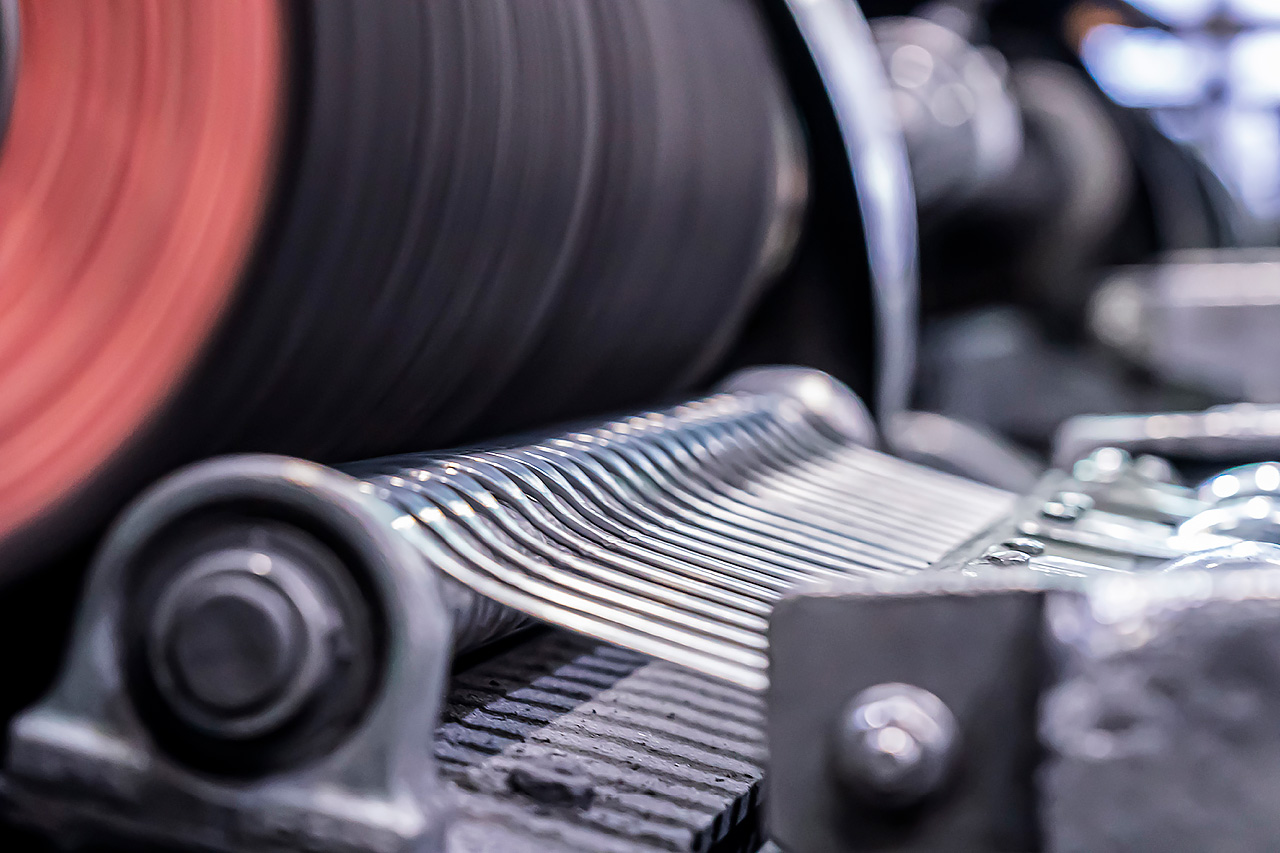

P9.表面研磨(自動研磨)

編號P9、"自動研磨"工程。

在這個環節中,工匠將10至20支湯匙或叉子夾在大型夾具上,並透過8台研磨機進行自動磨光。前方6台負責湯匙或叉子的頭部,後方2台則負責手柄部分。每一次的傳遞,就像接力賽般,餐具的光澤逐漸提升。

由於產品形狀各異,頭部的深度與手柄的曲線需做微調。工匠在作業過程中不斷檢視完成度,調整施加的壓力,以防止研磨不足。有時候工匠需要用力按壓,這其中蘊含著豐富的經驗與精準的判斷力。

歡迎來到清洗與檢驗工廠【C區】

▶S9.完成一生珍藏的最後工序

經過成型與研磨後,美麗精緻的餐具終於整裝完畢,來到最後的區域。

在這裡,為了讓顧客安心使用,每件餐具都進行最後的精修。無論是大量生產的商品,還是每支售價數萬元的頂級餐具,都不是流水作業,而是逐一細心清洗與檢驗,絕不妥協。請留意周圍的貨架,上面陳列的,都是通過嚴格品質標準的優良存貨。

此外,燕物產代表作【月桂樹】系列,也在此展示。為了符合全球各地的飲食文化,我們準備了各種大小與形狀,總計42種規格。每一件,都陪伴在世界各地家庭及餐廳的餐桌上使用。

P10.洗滌

編號P10、"清洗"工程。

經過拋光後光亮如新的餐具,實際上表面仍附著薄薄的拋光劑與微小金屬屑。我們會使用超音波與溶劑,將其徹底清洗約15分鐘。本公司導入了專用的餐具清洗機。為避免刮傷,每一支餐具都會被仔細放入清洗軌道中。

若時機恰好,您可以看到左後方的機械拋光區,閃亮的餐具沿著輸送帶運送過來。請沿著機器方向向裡面前進,您將看到從清洗機中出來的新製餐具。其光澤如鏡,甚至可以映出您的臉龐。

清洗時的水溫約為75℃,剛清洗出來的餐具非常燙,請注意不要直接手持。

P11. 檢品

編號P11、”検品”工程。

我們的餐具會直接接觸您的手與口,因此無論是大量生產的商品,所有餐具都必須逐一進行全數檢品。職人首先用眼睛仔細觀察,接著用手觸摸尋找任何異常。即使只有約0.02毫米、比頭髮還細的孔洞,也能被發現──這份嚴格確保了品質。

若檢出不良品,職人會迅速以紅筆標記,並送回手拋光、機械拋光或清洗工序重新處理。直到合格為止,工程會反覆進行多次。

這裡守護的是「安全與信賴」,是送到您餐桌前最後的重要確認。

P12.包裝

編號P12、”包裝”工程。

合格的產品會被仔細包裝,以防在運輸過程中因震動而受損,從而完成商品化。對業務市場的出貨,基本上以12支為一打,裝入一個箱子。眼前看到的這個裝箱過程,就是產品最終送到您手中的樣子。

歡迎來到完成品出貨區!【區域D】

P13.出荷

編號P13、"出貨"的工程。

完成包裝的湯匙與叉子,終於準備作為成品出貨了。裝箱後的產品,將前往日本全國,以及世界各地的餐桌。燕物產的餐具,不僅在國內的一流飯店使用,也在海外的豪華飯店,以及知名主題樂園、家庭餐廳與速食店中廣泛採用。

110多年來,我們的產品已送達無數餐桌。我們深感自豪,也相信您手中很可能就有燕物產的餐具。

▶S10.我們所製作的餐具是什麼?

我們所製作的餐具,將伴隨您一生,陪伴在每一次的餐桌上。雖然在日本以筷子文化為主,但嬰兒首次進食時會使用湯匙。隨著年齡與生活階段的變化,您可能會在適當時機更換餐具,但餐具本身是一生之物。若您在那時能想起燕物產的餐具,我們將感到非常欣慰。我們將持續守護您每一次的「開動吧」,為您的人生帶來豐富的用餐時光。

P14.完成品

編號P14、”完成品”。

從冰冷堅硬的不鏽鋼板誕生而來,卻散發出溫暖與光澤。眼前擺放的即是這些完成品。請親手拿起,實際觸摸感受。舀一口、捲起食物──僅透過日常的動作,便能體驗其順手與光滑度。細節中蘊藏的職人技,也將在指尖中展現。

這正是燕物產引以為傲、向世界展現的工藝精髓。

辛苦了!至此,燕物產的工廠參觀導覽就告一段落了。

非常感謝您一路聆聽。

日本知名的製造之鄉──燕市。這裡長久以來培育出的金屬西餐器技術,至今依然生生不息,並伴隨著職人的驕傲世代傳承。從資深職人到年輕一代,跨越世代的技術傳承每天都在進行。正如您所見,每一件餐具中都蘊含了自創業以來延續的職人技藝與心意,以及整個工廠團隊的協作。請親手觸摸產品,感受它的光澤與重量,以及能長久使用的可靠品質。

燕物產的餐具,是可以作為一生之用珍惜使用的道具。

我們希望它能長久陪伴您日常的生活,也願其存在為豐富您的餐桌增添光彩。

最後,向您介紹我們的新挑戰「(暫名)環球工廠」計畫。這套導覽音訊是由專務取締役捧所製作。

您喜歡嗎?

「如何在不稀釋製造日常的情況下,讓每個人都能享受沉浸式體驗,並以無壓力、順暢的方式感知非日常?」這是我們探索後找到的答案。

裡面包含了歷史及產品的小故事、資深職人的訪談等內容,還有許多想傳達給大家的資訊。

無論您來過幾次,都能發現新事物,我們希望這個導覽能持續成長,帶給大家全新的體驗。敬請期待燕物產的未來!

我們也期待明年再與大家相見。今天,非常感謝您蒞臨燕物產的工廠參觀。

2013 Copyright(C) tsubame bussan All rights reserved